Ausgangssituation

Digitale Zwillinge von Maschinen und Anlagen sind wichtige Bausteine des Advanced Systems Engineering. Mit deren Hilfe werden Konzepte früher validiert, und im weiteren Prozess können die Maschinensteuerungen schon in der virtuellen Umgebung eingehend getestet werden. Dies würde noch wesentlich erleichtert, wenn es einen intuitiven visuellen Zugang in Form einer Extended Reality (XR)-Visualisierung gäbe.

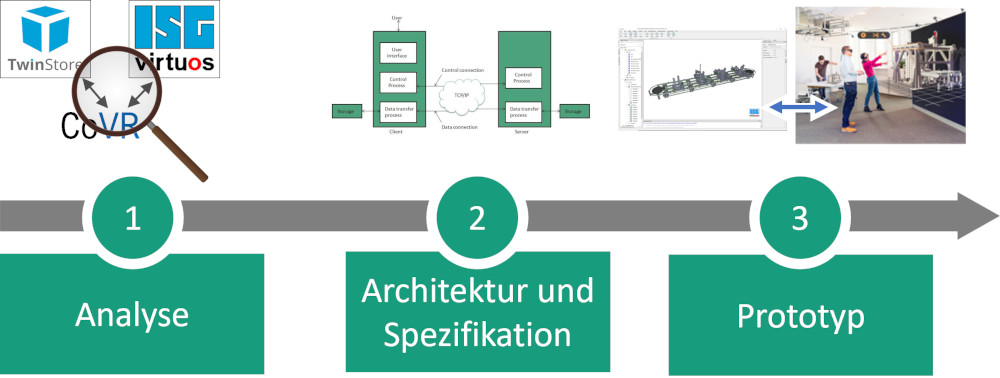

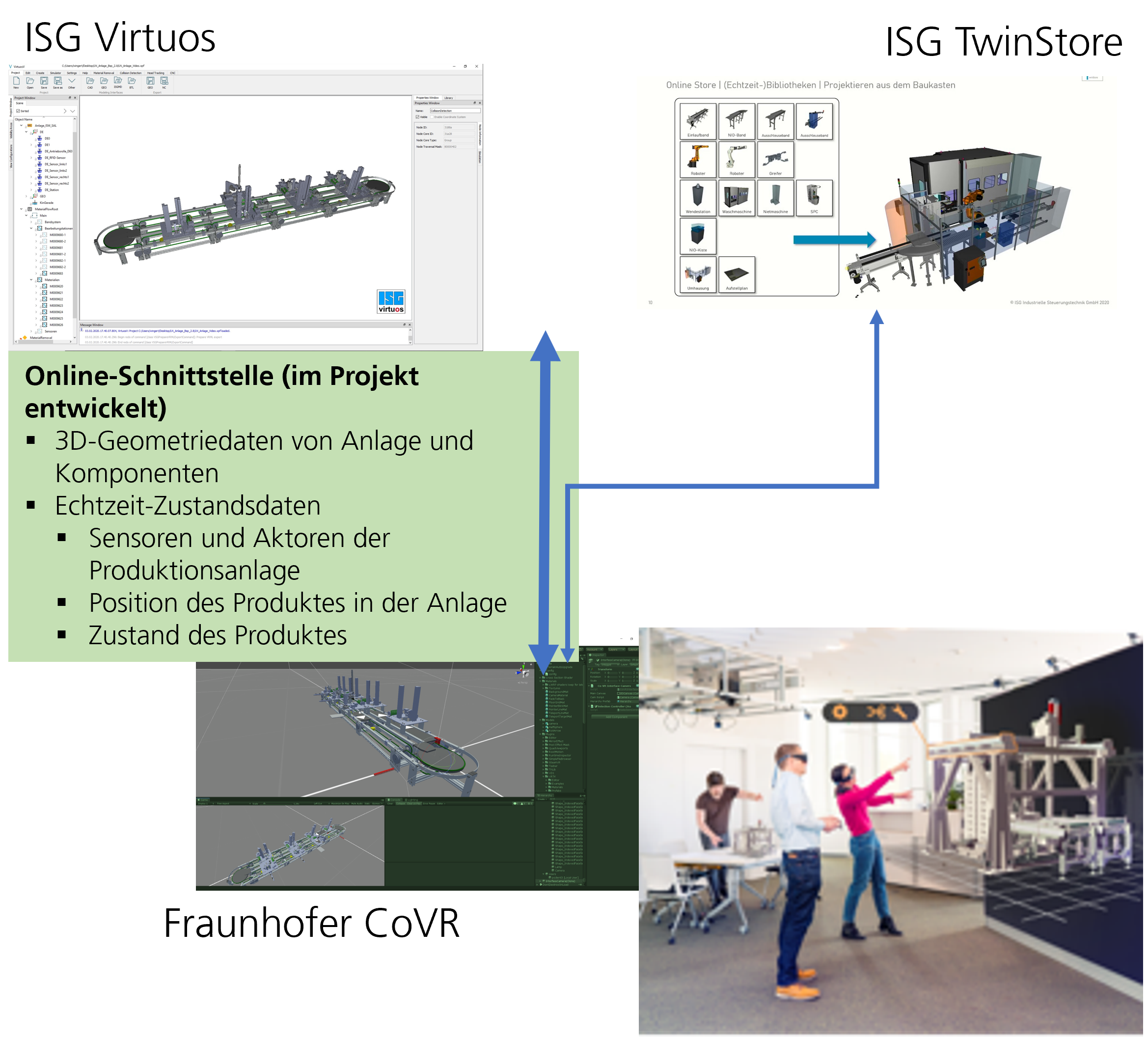

Ziel dieses Projektes ist es daher, anhand eine Prototypen die Machbarkeit der Anbindung von ISG Virtuos und den Komponentenbibliotheken aus dem ISG TwinStore an eine Mehrbenutzer-XR-Plattform nachzuweisen.

Vorstellung Projektpartner

Die ISG Industrielle Steuerungstechnik GmbH verfügt über mehr als 35 Jahre Erfahrung in den Bereichen Steuerungs-, Antriebs- und Simulationstechnik. Mit mittlerweile 70 Mitarbeitern ist ISG ein etablierter Technologiepartner führender Unternehmen mit innovativen Produkten und Lösungen im Bereich der Steuerungs- und Simulationstechnik.

Problemstellung

Es soll eine Online-Schnittstelle zwischen Virtuos und der verteilten XR-Plattform CoVR konzipiert und prototypisch realisiert werden. Die Implementierung soll so weit gehen, dass die Live-Simulation eines bestehenden, komplexen Beispieldatensatzes einer Produktionsanlage in der XR-Umgebung als digitaler Zwilling visualisiert werden kann.

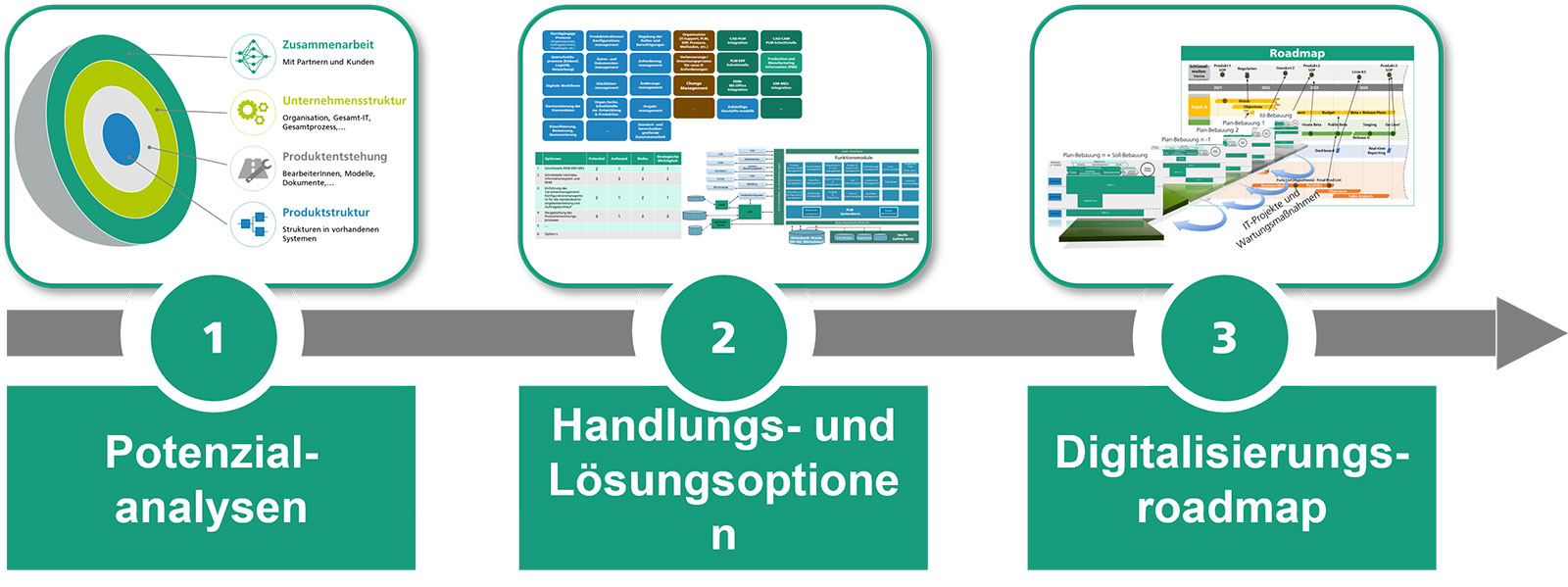

Dazu werden zunächst die für die Anbindung relevanten Teile beider Architekturen analysiert und ein Konzept für die Online-Schnittstelle erarbeitet und soweit verfeinert, dass es anschließend prototypisch implementiert werden kann. Diese Implementierung umfasst die eigentliche Systemkopplung sowie auf der XR-Seite eine 3D-Benutzungschnittstelle, die Navigation und visuelle Analyse des Digitalen Zwillings in XR unterstützt.

Nutzen

Eine XR-Schnittstelle zu Virtuos/TwinStore hat insbesondere folgende Nutzenpotentiale:

- Substantielle Erweiterung der Anwenderzielgruppe des TwinStore

- Erschließung neuer Anwendungsfälle, z.B. eine über die Standorte des Maschinen-/Anlagenbauers und des Kunden (=produzierendes Unternehmen) verteilte Durchführung von Virtuellen Inbetriebnahmen.