3D-Master auf Basis neutraler Datenformate

Effizienter und effektiver Datenaustausch über System- und Organisationsgrenzen hinweg

Praktische Relevanz

Viele produzierende Unternehmen stehen aufgrund einer arbeitsteiligen Industriegesellschaft vor der Herausforderung einer stetig wachsenden Anzahl an externen Partner und der damit verbundenen Komplexität. Während Prozesse in der »physischen« Lieferkette beispielsweise durch den Einsatz von Lasten- und Pflichtenheften sowie optimierten Logistikprozessen etabliert sind, erreicht das kollaborative Engineering über Unternehmens- und Systemgrenzen hinweg in der digitalen Welt eine neue Bedeutung. Insbesondere eine heterogene Systemlandschaft über die gesamte Prozesskette erschwert einen effizienten und effektiven Austausch digitaler Daten und Informationen zwischen Kunden und deren Lieferanten.

Mit unserem Vorgehen zur Implementierung eines 3D-Masters als zentrales Element für den digitalen lebenszyklusweiten Fluss von Daten und Informationen wird Ihr system- und organisationsübergreifender Daten- und Informationsaustausch durch einen anwendungsfallspezifischen Einsatz von Engineering-Standards, insbesondere neutraler Datenformate, effizienter und effektiver.

Methodik

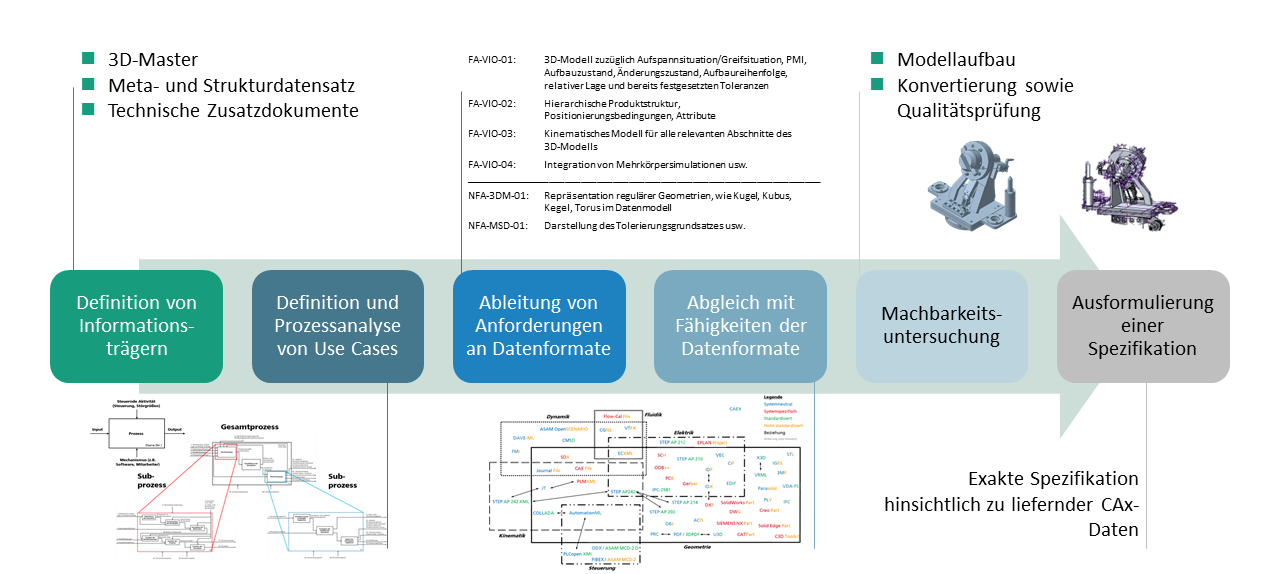

Phase 1: Definition von Informationsträgern

In der ersten Phase definieren wir gemeinsam Informationsträger, welche für den digitalen lebenszyklusweiten Fluss von Daten und Informationen Ihrer Produkte und/oder Produktionssysteme eingesetzt werden. Die Informationsträger bestehen typischerweise aus dem digitalen Modell der zu untersuchenden Produkte und Produktionssysteme inkl. zu definierender Zusatzinformationen im Sinne eines 3D-Masters sowie aus einem Datensatz für prozessspezifische Meta- und Strukturdaten. In Kleingruppenworkshops legen wir fest, welche Daten und Informationen über welchen Informationsträger abgebildet werden sollen und können.

Phase 2: Definition und Prozessanalyse von Use Cases in der digitalen Produktion

Parallel zu Phase 1 werden in einem Workshop für Sie relevante Use Cases, z.B. die virtuelle Inbetriebnahme, in einer digitalen Produktion identifiziert und die hierfür notwendigen Prozesse analysiert. Wir nutzen hierfür etablierte Methoden, um Ihre Prozesse ganzheitlich beschreiben und konsolidieren zu können. Der Fokus liegt dabei auf Schnittstellen, insbesondere bei system- bzw. organisationsübergreifendem Daten- und Informationsaustausch. Die Prozessanalyse beinhaltet Use Cases sowohl bezüglich Ihrer internen als auch externen Kollaboration, z.B. mit Kunden und Lieferanten.

Phase 3: Ableitung von Anforderungen an Datenformate

Die definierten und prozessual beschriebenen Use Cases dienen als Grundlage für eine Ableitung funktionaler Anforderungen an Datenformate, welche die notwendigen Daten und Informationen abbilden. Wir schöpfen dabei aus einer umfangreichen Sammlung von Datenformaten, welche unterschiedliche technische Domänen abbilden können, die zur Beschreibung komplexer Produkte und Produktionssysteme benötigt werden. Zudem können detaillierte Beschreibungen der einzelnen Datenformate zu Verfügung gestellt werden, um Ihnen weitere Zusatzinformationen zu liefern. Ferner erheben wir nicht-funktionale Anforderungen an Datenformate, wie z.B. ob diese standardisiert bzw. systemneutral sein sollen.

Phase 4: Abgleich mit Fähigkeiten der Datenformate

Die erhobenen Anforderungen an die Datenformate aus den Use Cases Ihrer geplanten digitalen Produktion werden in Phase 4 mit den »Fähigkeiten« der Datenformate abgeglichen, um spezifische Datenformate für spezifische Use Cases auszuwählen. Es resultiert eine Empfehlung für einsetzbare Datenformate in Ihrem Unternehmen für die system- und organisationsübergreifende Kollaboration innerhalb verschiedener Use Cases der digitalen Produktion.

Phase 5: Machbarkeitsuntersuchung inkl. Qualitätsprüfung

Befähigt durch unsere Partnerschaften mit einer Vielzahl an CAD-Autoren- sowie Konvertierungs- und Qualitätsprüfungssystemherstellern führen wir als neutrale Instanz eine Machbarkeitsuntersuchung bzgl. der Modellentwicklung sowie der -konvertierung in die ausgewählten Datenformate durch. Hierzu stellen Sie uns typischerweise eine Beispielbaugruppe eines Ihrer Produkte oder Produktionssysteme zur Verfügung und wir entwickeln ein Modell in ausgewählten CAD-Autorensystemen. Anschließend wird die Qualität des CAD-Modells mittels eines definierten Prüfprofils evaluiert. Die zu erfüllenden Kriterien des Prüfprofils werden gemeinsam in einem Workshop erarbeitet.

Phase 6: Ausformulierung einer Spezifikation

Damit Sie als Kunde innerhalb der Lieferkette die erzielten Erkenntnisse direkt in der Praxis umsetzen können, formulieren wir für Sie eine Spezifikation aus Kundensicht zur exakten Anforderungsbeschreibung gegenüber Lieferanten hinsichtlich der zu liefernden CAx-Daten. Diese Spezifikation können Sie beispielsweise direkt in Ihr Lastenheft für zukünftige Anfrageprozesse integrieren.

Sollten Sie auf der Lieferantenseite stehen, sind Sie durch unser Projekt bestens darauf vorbereitet, Ihren Kunden die geforderten CAx-Daten, insbesondere den 3D-Master Ihrer Produkte oder Produktionssysteme, in gewünschter Qualität auf Basis neutraler Datenformate zu übermitteln.

Phase 7: Erarbeitung weiterer Potenziale in Richtung Digitaler Zwilling

Engineering-Standards inkl. neutraler Datenformate dienen als Befähiger von Digitalen Zwillingen, insbesondere im Hinblick auf einen system- und organisationsübergreifenden Datenaustausch in einer arbeitsteiligen Industriegesellschaft. In Phase 7 erstellen wir daher ein »Big Picture« für einen Digitalen Zwilling in Ihrer digitalen Produktion, unter Berücksichtigung der erarbeiteten Ergebnisse aus Phase 1-6.