Digitaler Zwilling zur Analyse und Optimierung von Produkten und Produktionssystemen

Produktivität und Resilienz steigern durch Vernetzung von Engineering und Produktion

Praktische Relevanz

Produzierende Unternehmen reagieren häufig erst auf auftretende Ausfälle, wenn Maschinen und Anlagen bereits stillstehen (reaktive Instandhaltung) oder führen die Instandhaltung in geplanten Zeitintervallen durch (präventive Instandhaltung). Jedoch führt dies entweder zu kurzfristigen unerwarteten Produktionsausfällen und einer Verschlechterung zu produzierender Teile oder zu Verschwendung von Ressourcen, weil Komponenten vorzeitig ausgetauscht werden. Die Konsequenz sind Störanfälligkeiten und Unsicherheiten hinsichtlich der Planbarkeit von Ressourcen und Kapazitäten, was in Krisen durch Abhängigkeiten von Lieferanten und Engpässen zusätzlich verschärft wird. Um dem entgegenzutreten, ist ein erfolgsversprechender Lösungsansatz ein Digitaler Zwilling zur Analyse und Optimierung von Produkten und Produktionssystemen, um beispielsweise deren »Gesundheitszustand« zu überwachen und den exakten Instandhaltungszeitpunkt bestimmen zu können.

Führen Sie gemeinsam mit dem Fraunhofer IAO einen Digitalen Zwilling als Befähiger von Internet-of-Services, wie der vorausschauende Instandhaltung, in Ihrem Unternehmen ein. Mit unserem Konzept zur Einführung eines Digitalen Zwillings insbesondere für die vorausschauende Instandhaltung steigern wir Ihre Produktivität und Resilienz durch eine optimierte Nutzung Ihrer Ressourcen, Kapazitäten und eine Verbesserung der Auslastung.

Methodik

Phase 1: Prozessaufnahme und Identifikation von Herausforderungen

In Kleingruppenworkshops identifizieren wir Herausforderungen bei der Einführung eines Digitalen Zwillings in Ihrem Unternehmen. Entsprechend den Herausforderungen definieren wir ein Zielbild inkl. zu erfüllender Kennzahlen (z.B. MTBF, OEE) und erarbeiten Anwendungsfälle mit unterschiedlichen Anforderungen an den Digitalen Zwilling, um Potenziale bestmöglich ausschöpfen zu können. Daraus werden Handlungsbedarfe abgeleitet, welche in Phase 2 durch die Konzepterarbeitung adressiert werden. Phase 1 beinhaltet außerdem die Prüfung der Verfügbarkeit notwendiger Daten und Informationen, sowie die Aufnahme der verfügbaren Kompetenzen in Ihrem Unternehmen hinsichtlich Digitaler Zwillinge.

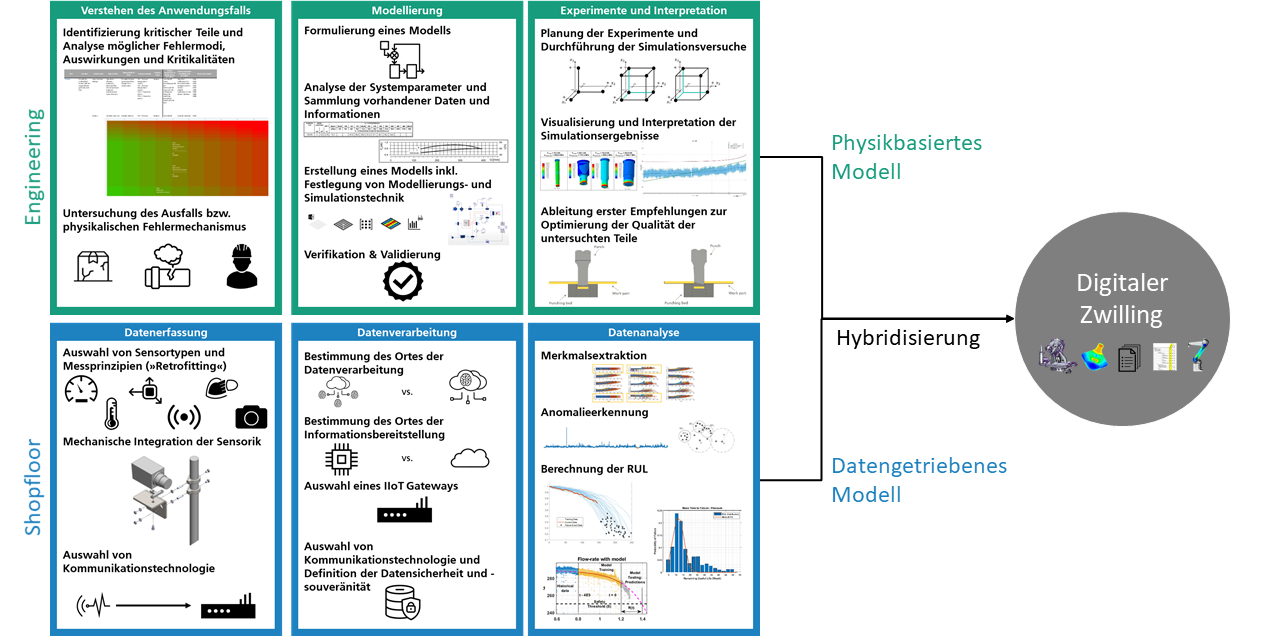

Phase 2: Konzepterarbeitung zur Einführung eines Digitalen Zwillings

In Phase 2 erarbeiten wir ein Konzept für den Digitalen Zwilling in Ihrem Unternehmen. Auf Basis einer für Ihr Unternehmen zugeschnittenen Industrial-Internet-of-Things (IIoT)-Architektur formulieren wir entlang unserer strukturierten Vorgehensweisen die sogenannte datengetriebene und physikbasierte Modellierung sowie deren Hybridisierung als Grundvoraussetzung für den Digitalen Zwilling zur Analyse und Optimierung Ihrer Produkte bzw. Produktionssysteme. Je nach Zielstellung, Anforderungen und Reifegrad Ihres Unternehmens in Bezug auf den Digitalen Zwilling variiert der Detailgrad einzelner Teilschritte des erarbeiteten Konzepts.

Phase 3: Realisierung im Sinne eines Proof-of-Concepts

Die Umsetzbarkeit des erarbeiteten Konzepts wird in dieser Phase validiert, indem wir ein Minimal Viable Product (MVP) für Ihren Digitalen Zwilling realisieren. Entsprechend der Ergebnisse aus Phase 2 werden Modellierungstechniken und Algorithmen angewandt, um einen Teilbereich Ihrer Produkte bzw. Produktionssysteme zu analysieren und optimieren. Es erfolgt eine erste Bewertung der in Phase 1 definierten Kennzahlen. Außerdem dient der Proof-of-Concept als Grundlage, um Handlungsfelder für die Einführung eines Digitalen Zwillings in Ihrem Unternehmen abzuleiten.

Phase 4: Ableitung von Handlungsfeldern

In Phase 4 werden Handlungsfelder abgeleitet und in Form von Projektskizzen ausformuliert. Diese beinhalten beispielsweise den Einsatz von Software entsprechend der Modellierungstechniken, notwendige Kompetenzen Ihrer Mitarbeiter*innen, sowie organisatorische Aspekte, insbesondere hinsichtlich der Zusammenarbeit mit Externen. Weiterhin werden Potenziale aufgezeigt, die in Phase 1 definierten Kennzahlen langfristig zu optimieren. Die Handlungsfelder sollen zudem Hinweise auf eine strategische Ausrichtung Ihres Engineerings bzw. Ihrer Produktion geben.

Referenzprojekte

EU-Projekt Z-BRE4K mit drei Anwendern aus der Industrie: